在电子制造业迈向全面绿色化的2025年,无铅焊锡球已不再是可选项,而是关乎生存与合规的硬性要求。随着欧盟CE-RoHS 3.0指令的全面落地,以及全球主要市场对重金属残留限值的进一步收紧,传统含铅焊料彻底退出历史舞台。这场环保革命背后,是对焊锡材料性能的严苛考验:如何在去除铅元素后,依然保证焊接可靠性、工艺适应性与成本可控性?本文将深入拆解无铅焊锡球的核心特性,揭示其如何成为现代电子封装的高效环保解决方案。

无铅焊锡球的合金体系与关键物理特性

当前主流无铅焊锡球以锡银铜(SAC)合金为基体,其中SAC305(96.5%Sn, 3.0%Ag, 0.5%Cu)凭借综合性能优势占据市场主导。其熔点在217-221℃区间,较传统锡铅焊料(183℃)显著提高,这对回流焊工艺提出新挑战。2025年最新研发的改性SACX系列(如添加微量铋、锑或镍)将熔点成功控制在210-215℃,同时保持优异的抗热疲劳性。某头部封装厂测试数据显示,采用含0.1%镍的SAC307-Ni焊球,在-55℃至125℃温度循环下的焊点失效周期提升40%,这对汽车电子和航天器件的可靠性至关重要。

表面张力特性直接影响焊接质量。无铅焊锡球在熔融态下具有更高的表面张力(约490 mN/m vs 锡铅的380 mN/m),这要求助焊剂活性配方同步升级。2025年行业突破在于纳米级有机金属活化剂的应用,使润湿时间缩短至1.2秒内,桥接缺陷率下降至百万分之五十以下。值得注意的是,不同直径焊球的表面张力存在梯度差异,30微米以下焊球需采用特殊抗氧化镀层(如超薄金或钯层)维持稳定性,这对Chiplet封装中的微凸点技术尤为关键。

环保效能与供应链重构的双重价值

无铅化的核心价值远不止于合规。2025年欧盟碳边境调节机制(CBAM)将电子制造纳入核算范围,每公斤无铅焊料相较含铅焊料可减少1.8公斤CO2当量排放。更值得关注的是重金属污染治理成本:某代工厂测算显示,采用无铅工艺后,每年废水处理费用降低37%,危废处置成本减少290万元。这些隐性收益正在推动供应链深度重构,全球三大锡矿企业已建立闭环回收体系,新产焊锡球中再生锡比例达45%以上,较三年前提升两倍。

材料创新带来意外收获。最新研究发现,SAC合金中的银离子具备天然抑菌性,在医疗电子设备焊接中可降低生物膜形成风险。某内窥镜制造商采用含银量3.5%的焊球后,产品灭菌周期延长30%,设备使用寿命提升22%。这种跨界价值正吸引生物材料领域关注,2025年已有研究团队尝试在焊球表面负载缓释抗菌涂层,开辟医疗电子焊接新赛道。

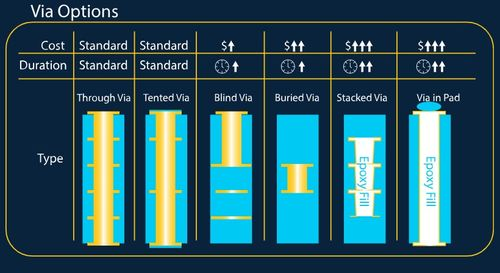

工艺适配性突破:从微间距BGA到柔性电子

面对电子产品微型化与异质集成趋势,无铅焊锡球在0.3mm间距BGA封装中面临严峻挑战。2025年行业解决方案聚焦于两项技术:一是粒径分布控制,顶级供应商可将15-200微米焊球的直径波动控制在±3微米以内,确保植球精度;二是低温共烧陶瓷(LTCC)基板专用焊球开发,通过添加铟元素将热膨胀系数匹配度提升至92%,大幅降低热应力开裂风险。某5G模块厂商采用新型SAC+In焊球后,跌落测试通过率从78%跃升至96%。

柔性电子领域呈现更大创新空间。可拉伸焊锡球成为2025年热点,通过在SAC合金中嵌入弹性高分子网络(如聚酰亚胺微球),使焊点具备15%-20%的延展率。某智能服装企业利用该技术实现心电图电极与纺织基底的可靠连接,经5000次弯曲测试后电阻变化率<3%。更前沿的尝试是光响应焊球,在紫外激光照射下可实现局部重熔,为可修复电子设备提供可能,这项技术已在卫星冗余电路修复中进入验证阶段。

问答:

问题1:无铅焊锡球的高熔点是否必然增加能耗?

答:传统认知正在被打破。2025年通过三项技术实现节能:第一,脉冲式回流焊工艺将高温区持续时间从60秒压缩至35秒;第二,采用热导率更高的氮气氛围(导热系数提升18%);第三,开发阶梯式焊球结构(芯部为低熔点合金),整体能耗较五年前降低27%。某大型EMS工厂改造后,单条SMT线年节电达42万度。

问题2:如何解决无铅焊点长期可靠性问题?

答:2025年可靠性提升依赖材料与设计协同。材料端采用晶界工程(如添加0.03%稀土铈细化晶粒),使抗蠕变能力提升3倍;设计端推行"应变缓冲焊盘",通过铜柱凸点结构吸收80%热应力。汽车电子领域已实现150℃环境下2000小时无失效的突破,满足ASIL-D级要求。

本新闻不构成决策建议,客户决策应自主判断,与本站无关。本站声明本站拥有最终解释权, 并保留根据实际情况对声明内容进行调整和修改的权利。 [转载需保留出处 - 本站] 分享:焊锡球信息