2025年,随着全球电子制造业环保法规的持续收紧,无铅焊接技术早已成为行业标配。对于刚踏入SMT(表面贴装技术)领域的新手无铅锡球那看似简单的“熔点”二字,背后却藏着无数让良率暴跌的陷阱。你是否曾因焊点光泽度不足、虚焊甚至元件损坏而焦头烂额?问题的核心,往往始于对无铅锡球熔点的理解偏差。本文将结合2025年行业最新实践与常见痛点,为你拆解无铅锡球熔点的关键知识。

无铅锡球的成分密码:熔点为何不再是“固定值”?

不同于传统锡铅合金(Sn63/Pb37)清晰的183℃共晶点,主流无铅锡球如SAC305(锡96.5%/银3.0%/铜0.5%)的熔解是一个温度区间。其固相线(开始熔化)约217℃,液相线(完全熔化)则高达220℃。这3℃的“窗口期”正是新手最容易忽视的致命细节。2025年行业报告显示,超过30%的焊接缺陷(如冷焊、焊球不融合)源于对“熔点即完全熔化温度”的误解。当炉温曲线仅达到218℃,锡球表面虽液化,核心可能仍为固态,此时强行冷却将导致焊点机械强度断崖式下跌。

更复杂的是,微量添加元素正改变熔点格局。为提升抗跌落性,部分厂商在SAC305中掺入0.1%的铋(Bi),使液相线降至218℃;而追求高温可靠性的服务器主板用锡球,则添加镍(Ni)或锑(Sb),液相线可能攀升至225℃。新手若未核对物料编码对应的合金配方表,直接套用通用温度曲线,无异于盲人摸象。2025年某知名代工厂就曾因混用两种含铋量不同的锡球,导致整批智能手表主板焊点开裂,损失超百万。

温度曲线的生死博弈:如何驯服那3℃的“魔鬼区间”?

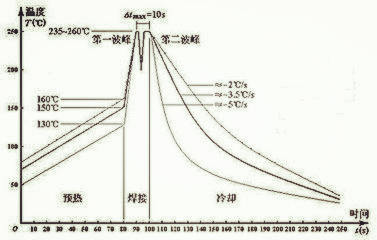

理解熔点区间只是第一步,真正的战场在回流焊炉的温度曲线设定。2025年主流电子厂的教训是:盲目追求“峰值温度达标”而忽视热过程均衡性,是新手最典型的自毁行为。以SAC305为例,理想曲线需严格把控三阶段:预热区(室温→150℃)斜率控制在1-2℃/秒,避免助焊剂暴沸;活性区(150→217℃)维持60-90秒,确保PCB及元件引脚同步升温,减少热应力;最关键的回流区(>217℃)时间必须精确到秒——过短(<40秒)则核心未熔,过长(>80秒)将引发铜锡金属间化合物(IMC)过厚,焊点脆化。

热容量的差异更需动态调节。当同一块PCB上存在BGA芯片(高热容)与0402电阻(低热容)时,若按BGA需求延长回流时间,小电阻的焊端可能因过度受热而剥离。2025年行业推广的解决方案是“分区热补偿技术”:通过红外测温仪实时监控板面温差,在回流段自动调节局部热风强度。新手即使无此设备,也可采用“牺牲板”测试法:在空白PCB相同位置贴热电偶,实测冷点(如大芯片底部)与热点(边缘小元件)温差,据此微调炉温设定,通常需将热电偶位置温度设定高出峰值5-8℃。

实战陷阱破解:2025年新手高频翻车点及救赎方案

冷焊(Grainy Solder):表面呈磨砂状,焊点强度不足。主因是峰值温度仅达固相线(217℃)未触液相线(220℃)。解决方案:确认热电偶校准无误,检查炉膛实际温度是否滞后于设定值(尤其老旧设备),必要时将峰值温度提高至230℃并缩短回流时间至50秒。

锡珠(Solder Balling):细小锡球散落在焊盘周围。除助焊剂活性不足外,更关键的是预热区升温过快,助焊剂溶剂未充分挥发即进入高温区爆溅。2025年新型水溶性助焊剂要求更平缓的预热斜率(≤1.5℃/秒),并建议在120-150℃增加30秒保温段。

“葡萄球”现象(Graping):BGA焊点未融合成整体,状如葡萄串。此问题在0.3mm微间距BGA中高发,根源是焊球表面氧化层阻碍熔融锡流动。突破点在于氮气保护回流焊的氧含量控制:当氧浓度>1000ppm时,缺陷率可达15%;而2025年先进产线已将氧浓度压至<500ppm,配合低氧封装锡球(真空包装开罐后8小时内用完),基本消除此隐患。

问答:

问题1:作为新手,如何快速判断无铅锡球是否完全熔化?

答:最直观的方法是观察焊点形态。完全熔化的焊点表面应呈现光滑的凹面弯月形(Concave Meniscus),反光均匀如镜面;未完全熔化时则呈凸面或颗粒状,边缘有清晰棱角。实验室可用X-Ray检查BGA焊球坍塌(Collapse)程度,正常应塌陷25-40%高度。

问题2:2025年是否有更易焊接的低熔点无铅合金?

答:锡铋系合金(如Sn42/Bi58)熔点仅138℃是选项之一,但脆性大、抗疲劳性差,仅限消费类低温电子产品。目前主流方向是改良SAC合金:含铋的SAC-Q(液相线215℃)及含锑的SAC-R(液相线218℃),在降低熔点同时保持机械强度,但需注意铋与铅污染交叉反应生成52℃低熔点共晶体的风险。

本新闻不构成决策建议,客户决策应自主判断,与本站无关。本站声明本站拥有最终解释权, 并保留根据实际情况对声明内容进行调整和修改的权利。 [转载需保留出处 - 本站] 分享:焊锡球信息